В разработке кондиционерного оборудована задействованы лучшие кадры и передовые технологии. Техническое задание на проектирование ставится следующим образом: новые системы должны опережать аналогичное оборудование, существующее на данный момент, по энергоэффективности, уровню шума и надежности.

Разработка одной новой линейки оборудования, например пяти сплит-систем Mitsubishi Electric серии MSZ-SF, обходится компании в несколько миллионов евро.

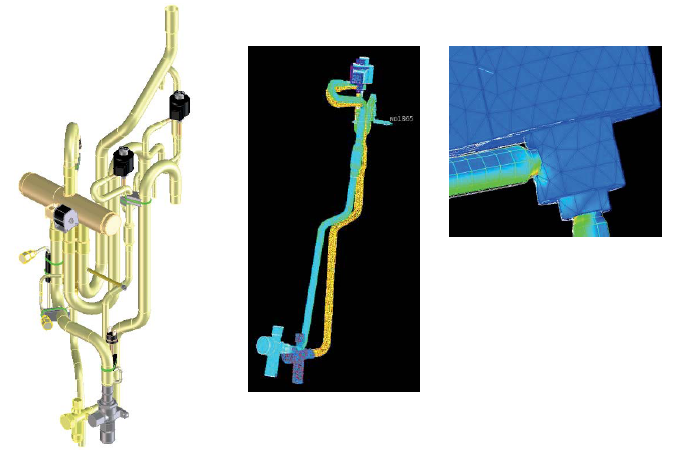

Некоторые компоненты кондиционера (компрессор и вентиляторы) являются источниками вибраций, поэтому ещё на этапе проектирования с помощью специального программного обеспечения производится математическое моделирование и расчет виброхарактеристик. Программа позволяет рассчитать амплитуду и частоту вибраций во всех точках холодильного контура и убедиться в отсутствии опасных резонансов. При необходимости устанавливаются стяжки, компенсаторы и балансировочные элементы.

Однако дорожные условия смоделировать трудно, поэтому на заводах есть специальные вибростенды. Стандартная проверка на таком стенде соответствует транспортировке автомобильным транспортом с пневмоподвеской на расстояние 100 000 км (~2,5 витка по экватору). Для российских дорог предусмотрена дополнительная проверка. На стенде настраивают амплитуду вибраций и виброускорений, в 3 раза превышающую стандартные параметры, и убеждаются, что блоки выдерживают перевозку в таких условиях на расстояние не менее 5 000 км.

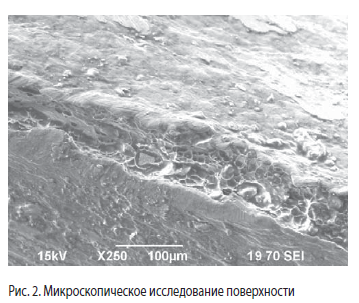

Корпуса наружных блоков сплит-систем Mitsubishi Electric изготавливают из листовой стали с цинковым покрытием увеличенной толщины. Коррозионная стойкость таких пластин не менее 15 лет. Дополнительно на внешние детали корпуса наносят специальное высокоадгезионное полимерное покрытие. Коррозионная стойкость проверяется на заводе в специальном эксперименте. Наружный блок помещается в камеру с солевым душем, где работает 10 суток, после этого микроскопическое исследование поверхности подтверждает, что на теплообменнике, крыльчатке и других деталях нет никаких следов коррозии. Для сравнения: стальная пластина покрывается ржавчиной в таких условиях уже за 30 минут.

Следует также отметить качество пластика и точность изготовления деталей корпусов. Точность изготовления мелких элементов почти часовая, а детали корпусов подогнаны как в интерьере дорогого импортного автомобиля. Производственные технологии для пайки медных труб (а таких соединений в кондиционере очень много) компания Mitsubishi Electric использует припой с повышенным содержанием серебра. Это позволяет выполнять пайку без применения флюсов, а технология изготовления медных элементов, предшествующая пайке, исключает попадание на поверхность меди загрязнений.

Гелиевый тест теплообменников на герметичность позволяет обнаружить самую незначительную утечку. Сам гелий – это сравнительно дорогой газ, но более существенные затраты необходимы для оснащения производства автоматической тестовой камерой, которая позволяет выявить негерметичности, эквивалентные утечке нескольких миллиграммов хладагента за год. Согласно европейским стандартам производители холодильной техники должны гарантировать, что утечка хладагента не превышает 6 мг в год. Гелиевые тестовые камеры на заводах Mitsubishi Electric, в которых проверяются ресиверы хладагента и теплообменники, настроены на вдвое меньшую чувствительность – 3 мг в год. Если таким способом проверить герметичность автомобильной покрышки, это даст гарантию, что колесо не спустит в течение 400 лет.

С конца августа 2016 г. компания Mitsubishi Electric Corporation приступила к серийному производству силовых модулей «Super-mini Full SiC DIPIPMTM» на основе карбида кремния (SiC). Этот материал имеет лучшие характеристики по сравнению с кремнием, однако широкому внедрению приборов на основе SiC препятствовала сложность получения высококачественного исходного материала, высокая стоимость, сложность и дороговизна технологических процессов.

С начала 90-х годов крупнейшие институты и лаборатории искали способы промышленного выращивания кристаллов карбида кремния (SiC) нужного качества и возможности применения их в силовой электронике.

Компания Mitsubishi Electric Corporation инвестировала огромные средства в разработку полупроводниковых приборов на основе карбида кремния, понимая, что эффективные инновационные устройства чрезвычайно востребованы в современном мире. Это электроприводы поездов, автомобилей и лифтов, преобразователи для ветрогенераторов и солнечных панелей, станки и разнообразное промышленное оборудование, а также многое другое.

Сочетание уникальных свойств карбида кремния позволило компании Mitsubishi Electric Corporation создать силовой модуль, эффективность которого на 70% выше, чем у применяемых сегодня модулей на IGBT-транзисторах. Новый «Super-mini Full SiC DIPIPMTM» модуль выпускаются в том же корпусе и с той же цоколевкой (разводкой выводов), что и его кремниевый предшественник. Поэтому их внедрение не потребует существенных изменений печатных узлов, и в скором времени нас ожидает увеличение энергоэффективности кондиционеров Mitsubishi Electric.

На заводах Mitsubishi Electric внедрена специальная организация производства, которая исключает выход с конвейера неисправного изделия. На заводе каждый блок работает в течение 20 минут и проходит полное тестирование. Если что-то не в порядке, блок направляют на исследование в отдел качества, который обязан в каждом случае найти причину отклонения от нормы. Поэтому умышленная или неумышленная ошибка оператора или недобросовестность поставщика компонентов неспособны повлиять на качество выпускаемой продукции.